Сварочный процесс соединения в одной или нескольких точках называется контактная точечная сварка.

Аппарат контактной точечной сварки: технология

Технология точечной сварки основана на воздействии на металл электротока для достижения высоких температур, при одновременном сжатии участка соединения. Электроды служат проводниками напряжения и изготовлены из материала с высокой электропроводностью, что обеспечивает минимальное сопротивление при контакте со свариваемым изделием.

Соединяемые элементы располагаются между электродами. Нагрев происходит за счет того, что место соприкосновения деталей отличается низкой электропроводимостью. При плавлении металла образуются сварочные точки, от структуры и формата которых зависит прочность сопряжения деталей.

Используется сварочный аппарат точечной сварки для соединения листовых деталей из любых металлов, приваривания заклепок, болтов, шайб и других крепежных изделий.

Используется сварочный аппарат точечной сварки для соединения листовых деталей из любых металлов, приваривания заклепок, болтов, шайб и других крепежных изделий.

Достоинства сварки этого типа заключаются в следующем

- можно выполнять соединение деталей практически из всех типов металлов, в том числе легкосплавных;

- площадь сопряжения очень мала, что облегчает финишную обработку;

- за счет автоматизации процесса сварки повышается производительность;

- низкие энергозатраты.

Особенности точечной сварки

- затрачивается минимум времени – от десятых долей секунды;

- процесс происходит под высоким током (более 1000А) при низком напряжении (как правило, 2 – 4 В);

- нагрузка на электросеть незначительная;

- сжимающее усилие в месте соединения весьма значительное – от десятков до сотен килограммов;

- минимальная площадь области расплавления.

Точечная сварка: этапы процесса о особенности проведения контактной сварки

Сварка осуществляется в три этапа:

- фиксация и сжатие соединяемых элементов между электродами;

- нагревание в точке сварки электроимпульсом, расплавление металла, образование жидкого ядра, взаимопроникновение расплавленных областей, закрепление контактной области;

- прекращение подачи тока, охлаждение и затвердевание металла (образуется так называемое литое ядро); сжатие деталей еще некоторое время продолжается, что способствует лучшему закреплению.

От силы напряжения тока зависит формат точки соединения. Во время работы следует следить за диаметром электродов, который не должен увеличиваться. По окончании работ свариваемые области зачищаются шлифшкуркой или напильником.

При проведении сварочных работ необходимо контролировать силу тока, время его воздействия, силу сжатия металла между электродами.

Сварочный аппарат контактной сварки выполняет два вида воздействий на соединяемые детали:

- односторонняя сварка, выполняемая на одной стороне детали;

- двухсторонняя сварка, выполняемая с обеих сторон заготовок.

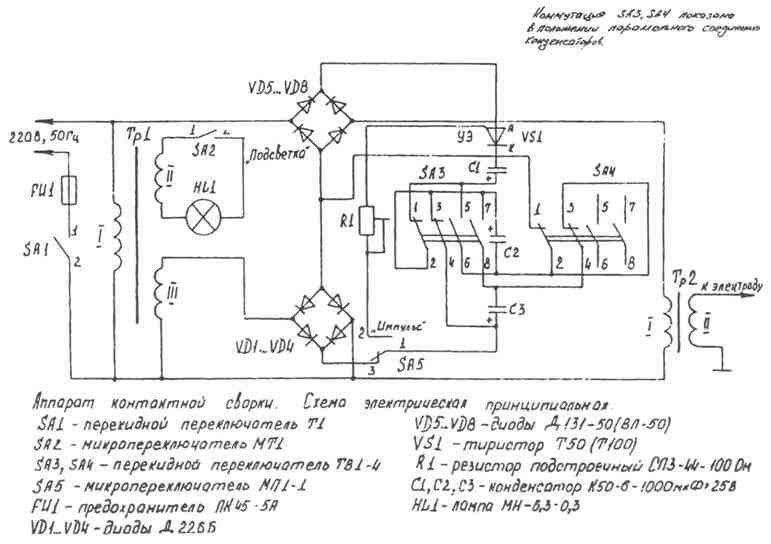

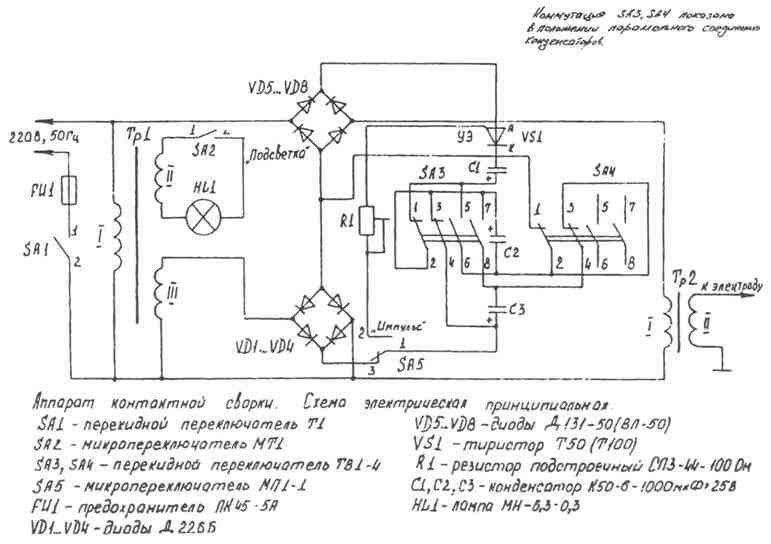

Комплектация сварочного аппарата

Оборудование контактной сварки поставляется в следующей комплектации:

- трансформатор;

- простой в использовании механизм сжатия;

- устройство включения/выключения;

- зажим передачи усилий;

- блок регулирования силы электротока и периода подачи.

Классификация оборудования для точечной сварки

Различается оборудование по роду электротока и форме электроимпульса, производимого силовыми контурами. На рынок поставляются сварочные машины:

- работающие с переменным электротоком;

- работающие с постоянным электротоком;

- выполняющие низкочастотную сварку;

- выполняющие конденсаторную сварку (предназначены для соединения алюминиевых, медных деталей, серебра).

Также существует классификация по иным признакам:

- назначение – оборудование подразделяется общие (компактные, предназначенные для разовых работ), специализированные (крупногабаритные, напряжение сети 380В, предназначены для массового производства) аппараты;

- перемещение – стационарные, подвесные, переносные;

- уровень автоматизации – ручные, автоматические;

- расположение электродов – параллельное, перпендикулярное.

Порядок действий при работе с машинами точечной сварки

В области соединения детали укладываются внахлест, помещаются между электродами, фиксируются.

Пропускается ток порядка 5000 А при малом напряжении 4В. Происходит плавление в точке сваривания.

Выключается подача электротока. Детали подвергается сжатию. Выжидается некоторое время, пока место сварки остынет, и металл затвердеет, затем соединенные детали высвобождаются.

В области сваривания происходит взаимопроникновение жидкого металла между деталями, который после выключения тока под усилием сжатия остывает и возвращается в твердую форму. Соединение готово.

Дефекты при использовании данной технологии

Уровень качества сварки зависит, в первую очередь, от квалификации специалиста, ее выполнявшего. Качественно выполненную сварку отличает повышенная прочность соединения. По самим сварным точкам разрушения не бывает, оно распространяется на прилегающие зоны металла. Непосредственно точечный сварочный аппарат работает без нареканий.

Есть две категории дефектов:

обнаруживаются при визуальном контроле без специальных приспособлений, то есть видимые (прожоги, трещины, разрывы, потемнение поверхности точек сварки, их неправильная форма, вмятины на металле);

обнаруживаются при неразрушающем контроле в лабораторных условиях в массе металла.

Брак возможен по следующим причинам: нарушения при подготовке металла, ошибка при выборе техники сварки, износ электродов или недостаточное их охлаждение во время работы аппарата.

В нашей компании можно приобрести сварочные споттеры ведущих брендов – мировых и отечественных. Диапазон цен позволит подобрать аппарат "по карману".

Используется сварочный аппарат точечной сварки для соединения листовых деталей из любых металлов, приваривания заклепок, болтов, шайб и других крепежных изделий.

Используется сварочный аппарат точечной сварки для соединения листовых деталей из любых металлов, приваривания заклепок, болтов, шайб и других крепежных изделий.